-

1 抜き ファイバーレーザーを導入し、

高反射材や銅など切断の難しい加工も可能。

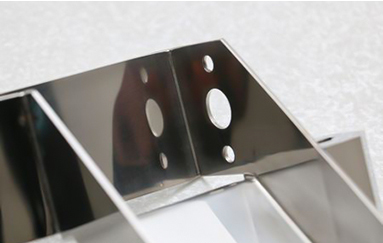

製品の形状・特性に適した加工機で、所定の形状に材料を切断します。展開図の形状どおりに外形及び穴加工をすることをブランク加工と言いますが、このブランク形状によって材料の歩留まりの良し悪しが決まり、材料費に影響を与えます。板厚・形状・品質(加工精度・寸法公差)・ロット・納期等を考慮して最適な加工方法を選択したうえで切断を行います。 -

2 曲げ 角度センサー付のプレスブレーキで、

角度のばらつきを調整し品質と効率を向上。

一般的に鋼板の曲げ加工にはプレスブレーキという機械が使用されます。型に鋼板を乗せ、押し金型によって任意の形状に折り曲げます。

従来溶接によって加工していたものをより低コスト且つ軽量で薄い板厚で加工する提案も行なっております。当社のプレスブレーキは角度センサーが付いているので、僅かな角度のばらつきも微調整し品質の向上を実現しています。 -

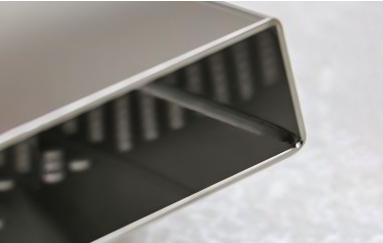

3 溶接 高度なスキルを保有する技術者の、

厳しい品質基準を満たす確かな加工技術力。

溶接工程は、精密板金加工の中でも技能と経験を要する工程です。当社が扱っている製品の主な業界が食品・医療品製造分野のため溶接痕などの基準も厳しくなります。ステンレスは溶接熱に伴って発生する歪の影響が大きく出る材料のため、影響を加味した加工が必要となるので、人の手の技術力を高めつつ、溶接ロボットを導入し量産を行なう生産体制も有しています。

-

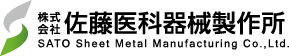

ホッパー

材 質:sus316L t1.5 電解研磨

サイズ:630×420×240

角R-丸の形状ですが、当社の展開、曲げ技術により、溶接を最小限にし、綺麗な仕上がりになっています。 -

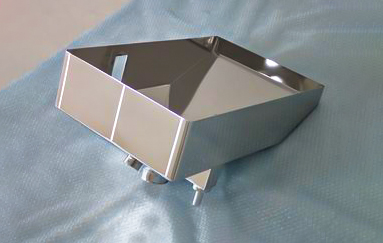

ホッパー

材 質:sus304 t1.5 電解研磨

サイズ:550×450×350

シンプルな角-横角形状のホッパーです。投入口端面は折り曲げ加工により強度アップしています。 -

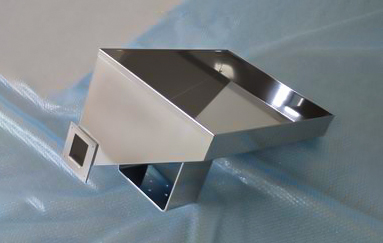

ホッパー

材 質:sus304 t1.2 バフ研磨

サイズ:270×280×180

投入口が角Rの台形で尚且つ1辺はRとなっています。当社の展開、曲げ、溶接技術で特殊な形状も美しい仕上がりです。 -

ホッパー

材 質:sus304 t1.5 バフ研磨

サイズ:410×340×390

粉体用なのでフランジの内外面とも全周溶接をしています。鋭角に入り組んだ内面の溶接は技術を要します。 -

ホッパー

材 質:sus304 t1.5 バフ研磨

サイズ:300×160×310

R形状を組み合わせており、溶接の高い技術が必要です。流路面となる内側はシームレス仕上げです。 -

ホッパー

材 質:sus304 t1.2 ケミカル研磨

サイズ:500×300×400

比較的シンプルな形状ですが、フランジや取っ手も全周溶接でサニタリー性もあります。 -

ホッパー

材 質:sus316L t1.5 ケミカル研磨

サイズ:440×250×590

角-丸のホッパーで二股構造です。難易度が高い加工ですが、当社の技術でシームレス仕上げを実現しました。 -

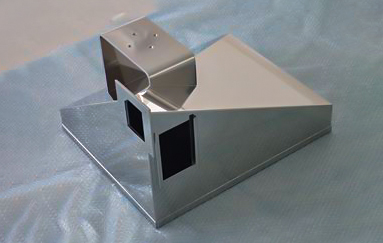

シュート

材 質:sus304 t2.0 電解研磨

サイズ:200×200×200

シンプルなシュートにR形状を併せ持っています。内面溶接でサニタリー性もあります。 -

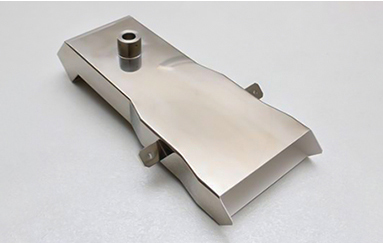

シュート

材 質:sus304 t1.5 内面ナイロンコーティング

サイズ:490×210×45

流路面となる内面は、ナイロンコーティングにより低摩擦で耐食性もあります。 -

シュート

材 質:sus304 t1.5 電解研磨

サイズ:160×120×30

部分的にパンチング加工をしています。内面からも溶接し、サニタリー性があります。

| 1 | 生産システム |

|---|

1日あたり約2000アイテムを生産する膨大な量のアイテムデータを当社独自の生産管理システムに蓄積。

受注の推移や発注数などの情報や客先からの情報を元に先行生産することも可能。

| 設備名 | メーカー | 型式 | 製造能力 | 保有台数 |

|---|---|---|---|---|

| 生産管理システム | アマダ | APC21-SATO | 受注-工程管理-検査-出荷 | 1 |

設計段階において、搬送する食品や医薬品に求められる高い清掃性・清潔性などに応じて最適な素材選定と機構設計を行います。

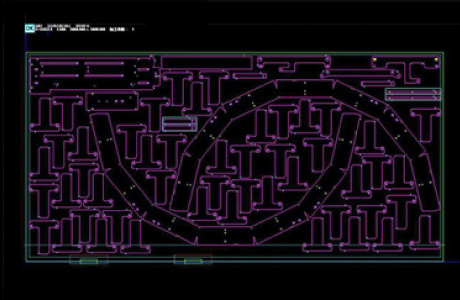

毎日400枚前後の図面を事前にパソコン上でネスティングし、一気に加工しています。

-

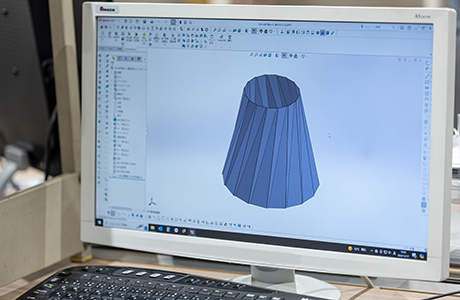

CAD

-

CAM

| 設備名 | メーカー | 型式 | 製造能力 | 保有台数 |

|---|---|---|---|---|

| 2次元CAD,CAM | アマダ | AP100 | ブランク | 4 |

| 2次元CAD,CAM | アマダ | VPSS4ie | 2 | |

| 3次元CAD | Solid Works | Solid Works 2018 | 1 |

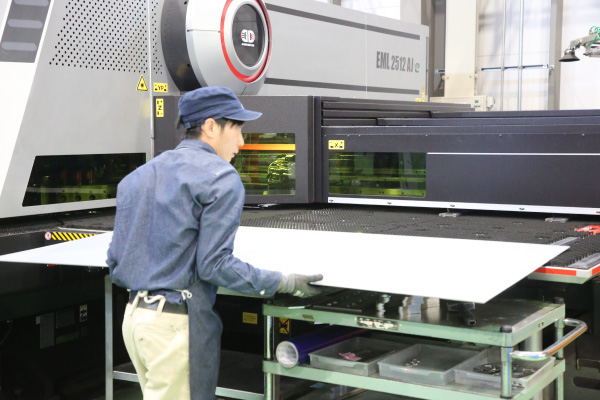

| 2 | ブランク加工 |

|---|

展開図の形状どおりに外形及び穴加工することをブランク加工と言います。

板厚・形状・品質(加工精度・寸法公差)・ロット・納期等を考慮して最適な加工方法を選択したうえで切断を行います。

-

ファイバーレーザー複合機

-

レーザーパンチング複合機

| 設備名 | メーカー | 型式 | 製造能力 | 保有台数 |

|---|---|---|---|---|

| ブランク加工機 | アマダ | LC2512C1AJ | ファイバーレーザー複合機 出力2kw | 1 |

| LC2012C1NT | レーザーパンチング複合機 出力2.5kw | 1 | ||

| EMLZ12AJPE | レーザーパンチング複合機 出力3kw | 1 | ||

| FOM22412NT | レーザー加工機 出力2kw | 1 |

| 3 | プレスブレーキ |

|---|

ステンレスは特性上、プレスで圧力をかけた状態から少し戻るため、微調整が必要な場合が多くあり、角度にばらつきが出ます。

当社のプレスブレーキは角度センサーが搭載されており、角度のばらつきを自動的に圧調整します。

-

角度センサー付きプレスブレーキ

-

プレスブレーキ

| 設備名 | メーカー | 型式 | 製造能力 | 保有台数 |

|---|---|---|---|---|

| プレスブレーキ | アマダ | EG,HDS,HG 他 | 20t ~ 100t | 20 |

| 4 | 溶接機 |

|---|

当社が扱っている製品の主な業界が食品・医療品製造分野のため溶接痕などの基準も厳しくなります。

ステンレスは溶接熱に伴って発生する歪の影響が大きく出る材料のため、溶接ロボットを導入し生産体制を徹底しています。

-

ファイバーレーザー溶接機

-

スポット溶接機

| 設備名 | メーカー | 型式 | 製造能力 | 保有台数 |

|---|---|---|---|---|

| TIG溶接機 | Panasonic | YC-300BP4 YC-300BZ3 | TIG溶接 | 25 |

| TIG溶接支援ロボット | UNIVERSAL ROBOTS | UR5e | 1 | |

| ファイバーレーザー溶接機 | アマダ | FLW4000 | ファイバーレーザー溶接 | 1 |

| ハンディファイバーレーザー 溶接機 | WEL-KEN アマダ | V-HF2000 FLW600MT | ファイバーレーザー溶接 | 4 |

| スポット溶接機 | Panasonic アマダ | YR-50SHJ239 ID4ⅣLD 他 | スポット溶接 | 15 |

| スタッド溶接機(CD方式) | 日本スタッドウェルディング | NSWCD9 | スタッド溶接(手動式) | 2 |

| スタッド溶接機(NC方式) | アマダ アジア技研 | GUNMAN1000Ⅱ ASR-1012C-8M | スタッド溶接(自動式) | 2 |

| 5 | その他 |

|---|

他にもムラなくバリが取れるメタルエステなど、最新の設備を揃え妥協のない品質を常に追求をしています。

最新設備を駆使する社員のスキルアップも目指して資格の取得も応援し、全社一丸となって難題に取り組み高い要求に応えます。

-

エッジ仕上げ(バリ取り)

| 設備名 | メーカー | 型式 | 保有台数 |

|---|---|---|---|

| バリ取り機 | エステーリンク | ME-2307 | 3 |

| オーセンテック | AuDeBu Mini | 1 | |

| カシメ機 | 吉川鐵工 | FRE-20 US-70 | 4 |

| バフ研磨機 | 野水機械 | UBS-46 | 5 |

| 焼け取り機 | ケミカル山本 | スーパーシャイナーR | 5 |

| ベルト式研磨機(ヘアライン) | 響コーポレーション | マイスター2 | 3 |

| ブラスター | 不二製作所 | SFCF-3(A) | 2 |

| バレル研磨機 | チップトン | RH-100A | 3 |

| ボール盤 | KIRA Niichiren | KRT-420 SHT-14 | 9 |

| シャーリング | アマダ | M2060 | 1 |

| コーナーシャーリング | アマダ | CSW250 | 2 |

| 旋盤 | WASINO | LR-55A | 1 |

| フライス盤 | オオクマ | STM2R | 1 |

| 超音波洗浄機 | 常盤商事 | MD-1500 MD-2400W | 3 |

| 三次元測定機 | KEYENCE | XM-T2200 | 1 |

| レーザーマーカー | KEYENCE | MD-X2520A | 1 |

| 電解マーカー | ラスカム | EUパルス2020 | 1 |